主頁 > 使用安裝 >

揭開金屬軟管生產(chǎn)過程的神秘面紗

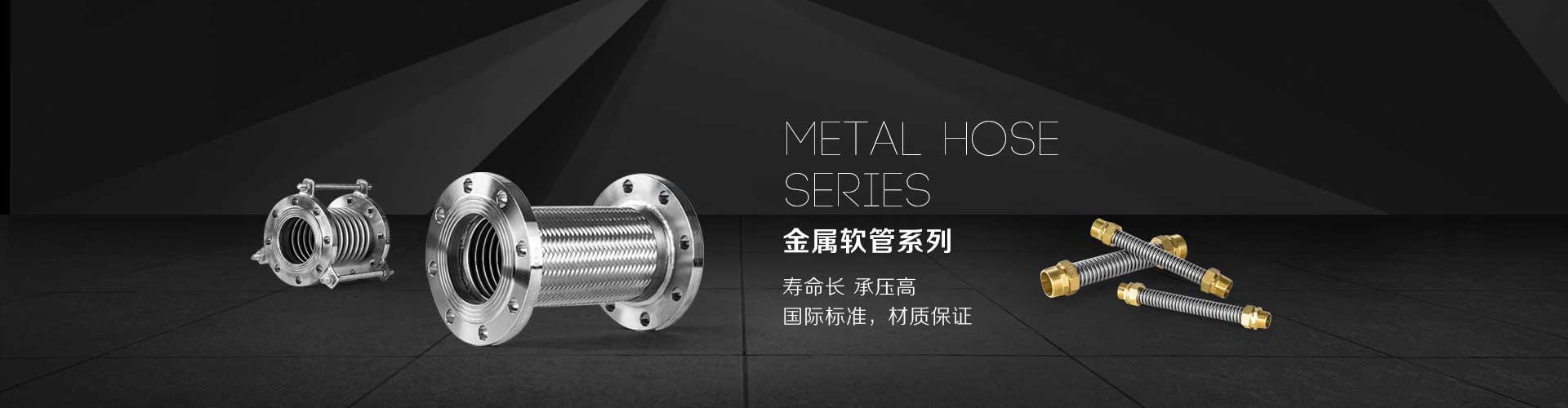

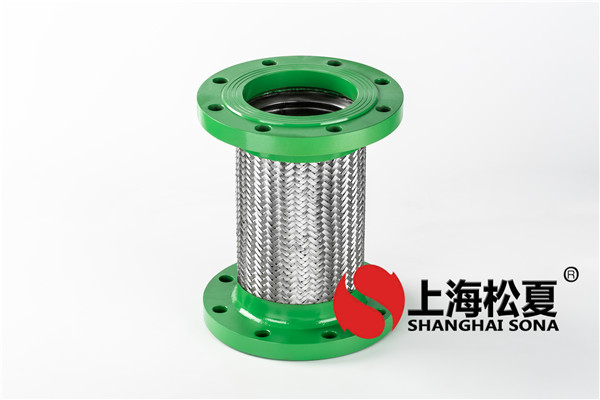

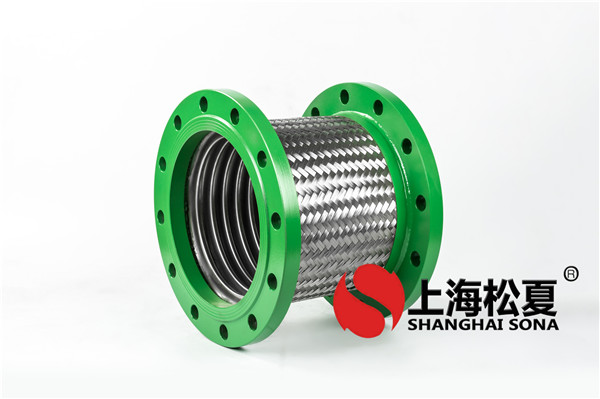

揭開金屬軟管生產(chǎn)過程的神秘面紗,今天我們將討論金屬軟管的生產(chǎn)過程:使用混合器配制內(nèi)層膠,中層膠和外層膠; 使用擠出機擠出內(nèi)層金屬軟管,該軟管覆蓋有涂有脫模劑的軟或硬芯。

壓延機壓入橡膠板的中間層,添加隔離器以倒回,并根據(jù)工藝要求將其切成指定的寬度; 包含芯線的金屬軟管的內(nèi)層用鍍銅鋼絲或鍍銅鋼絲繩纏繞在纏繞機或編織機上,同時纏繞纏繞機或編織機將橡膠板的中間層同步纏繞在中間 兩層鍍銅鋼絲或鍍銅鋼絲繩,將纏繞的鋼絲的開始和末端綁在一起。

再次用外層膠覆蓋擠出機,然后包裹鉛或布的硫化保護層; 通過硫化罐或鹽浴進行硫化; 最后移除硫化保護層,拉出芯子,扣住上管接頭,然后進行壓力測試。 制造金屬軟管的設備和原材料很多,生產(chǎn)過程復雜。

但是,近年來,可以適當簡化以塑料或熱塑性彈性體為主要原料的液壓油管的制造工藝,但是原料價格高,橡膠原料仍然是主體。 在金屬軟管組件的生產(chǎn)過程中,有許多因素會影響最終產(chǎn)品的質(zhì)量,必須在整個生產(chǎn)過程中對其進行嚴格控制。

上一篇:金屬軟管存放 下一篇:不銹鋼波紋補償器的部分組件介紹

產(chǎn)品中心

推薦新聞

聯(lián)系我們

CONTACT US- 聯(lián)系人:常經(jīng)理

- 手機:17317317121

- 地址:上海寶山區(qū)園康路255號1號樓A區(qū)三層